随着国家对能源环保管理的深入,节能降耗、绿色环保已成为水泥企业的关注点,前期的改善电网质量、风机泵类变频改造等节能手段都已发挥到了极致,单就目前的异步电动机来看,其效能提高一个百分点都很困难,所以水泥生产企业的设备节能空间已很有限。近几年,随着永磁材料的不断发展,永磁电动机的生产及应用也随之迅猛发展,因其良好的负载特性和节能降耗的优势,使其应用领域从小型民用(如电梯、电动汽车等)慢慢渗透到大型工业生产中,从低压小功率发展到了高压大功率,永磁电动机在水泥行业的应用是大势所趋。

水泥企业因工作环境恶劣、设备能耗高、故障率高、维护量大等特点,对设备运行可靠性的要求更为苛刻。水泥生产线上皮带机、提升机、选粉机、拉链机、辊压机、球磨机是最具代表性的关键设备,皆为冲击性负载,启动转矩大,过载倍数高,故其电动机功率及减速机服务系数一般富余量都大,生产过程中的高噪音、低功率因数、高耗能、高故障率、高维护量,一直制约着水泥生产线的安全、环保及高效运行。具体缺点如下:

(1)旋转类机械的振动和噪音大部分是由于高速旋转造成的,皮带机、提升机、选粉机、球磨机等4极异步电动机(1 480 r/min)及减速机的高速输入旋转而引起的冲击、振动、摩擦、噪音(包括电磁噪声),对现场环境影响极大,同时也降低了减速机的使用寿命。

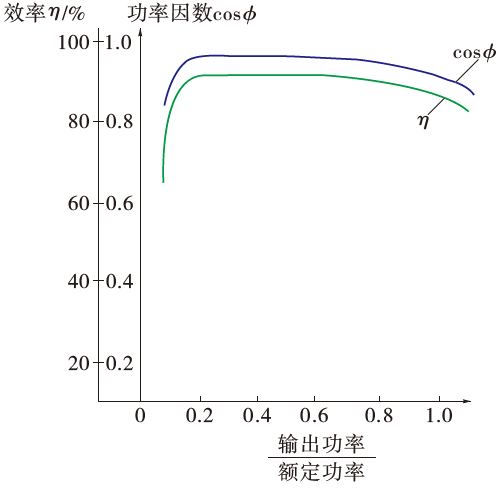

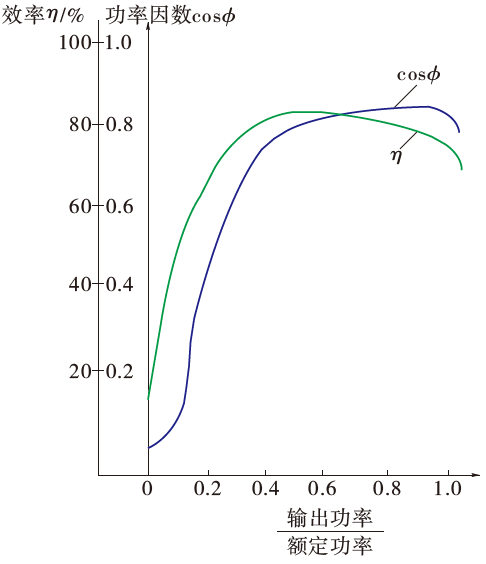

(2)异步电动机的启动性能及过载能力差,故电动机选型都存在“大马拉小车”现象,而异步电动机低负载运行时,效率和功率因数都比较低(如图1、图2所示),需外加无功补偿装置来改善电网的功率因数,增加了供电设备的容量及设备投入。

图1 永磁同步电动机效率、功率因数与负载率关系曲线

图2 异步电动机效率、功率因数与负载率关系曲线

(3)“4极高速异步电动机+液力耦合器+减速机”的异步电动机驱动搭配,由于减速箱为高速输入,使其振动及磨损大,产热量高(大功率设备必须外置稀油站强制注油降温润滑),润滑油管及机体连接部位密封损坏频繁,渗漏油现象很难从根本上解决,严重影响生产现场环境的整洁及润滑油的日常消耗。

我公司结合水泥生产线使用设备的运行特性,研发生产出了皮带机、提升机、选粉机、拉链机、辊压机、边缘传动球磨机等专用永磁同步驱动系统,功率范围7.5~3 000 kW,转速范围5~600 r/min,电压380~10 kV。从目前应用效果看,运行状况良好、达到了设计目的和要求,以下介绍其在石灰石输送皮带机上的应用实践。

2.1 皮带机异步电动机驱动系统

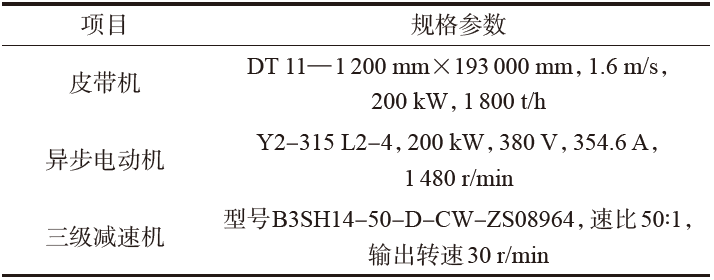

皮带机异步电动机驱动系统参数见表1。

表1 皮带机异步电动机驱动系统参数

2.2 改造方案论证

更换驱动系统的石灰石输送斜皮带位于48 m高的钢结构中转站上,其安装平台空间及承重都已确定,永磁电动机的改造方案只能在现有的条件下实施。如若选用永磁直驱,满足200 kW、30 r/min的驱动扭矩为(9 550×200)/30=63 667(N·m),估算直驱永磁电动机的设计重量约为2 t/10 000 N·m,则该电动机的设计重量可达6.366 7×2=12.7(t),此重量无法满足原钢结构的承重要求,给改造带来很大的难度。另外根据永磁电动机的转速公式n=60f/P,则P=60f/n=60×50/30=100,若把电动机的额定转速设计为30 r/min的话,就需要把其极数设计为100对(200极),就算有的厂家把永磁电动机的额定运行频率设计成十几赫兹,永磁电动机也需要设计为40极。而这种设计(40极、低频10 Hz运行)势必会使电动机的转子直径及重量很大,造成启动及运行惯量很大,启动性能差,由于转子自重等原因而降低了电动机运行效率,节能效果欠佳。

鉴于此,最终选用“20极(300 r/min)的永磁同步电动机+低速变低速的小速比一级减速器+无感矢量变频器”的配置,同样以30 r/min的输出替代原“异步电动机+液力耦合器+减速机”的异步驱动系统,来达到低速驱动、节能降耗、降噪、提高运行安全可靠性、降低故障率和维护量的目的。

永磁电动机采用特殊的电磁与结构设计,优化机械制造工艺,选用国内损耗最低的优质矽钢片,提高材料利用率。其定子槽满率更高,功率密度更高,驱动系统体积更小、重量更轻、结构紧凑,有效减少材料成本,提高了产品的性价比。

电动机及一级减速器均选用FAG或SKF进口全密封免维护轴承,在运行转速为300 r/min的情况下,其转子风摩耗、轴承发热量及磨损也大大降低,基本可以免维护。

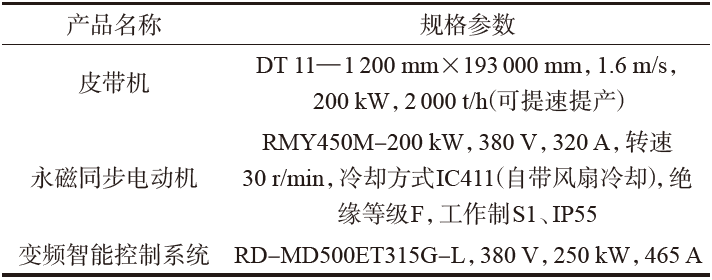

“20极永磁电动机+一级减速器”的结构与大极数永磁电动机相比,转子体积小、质量轻,启动惯量小,再加上一级减速器的转矩放大作用,使其具有启动转矩大的特点,较易实现重载启动。改造后皮带机永磁同步电动机驱动系统参数见表2。

表2 皮带机永磁同步电动机驱动系统参数

2.3 改造特点

(1)电动机由1 486 r/min异步电动机改为300 r/min永磁同步电动机,减速机由三级减速改为一级,速比i由50∶1改为10∶1的小速比,去掉了高速级,输入轴转速降至300 r/min,减速机轴承及齿轮磨损、运行发热量大幅度降低,效率提高,且永磁电动机和一级减速器都完成模块化设计,通过柔性连接耦合到一起,质量轻,过载能力大大提高(可在1.5倍额定转矩下长期运行,2.0倍额定转矩下可运行5 min)。

(2)改造后的永磁同步电动机中心高为450 mm,与原减速机中心高相同,电动机基础基本不做改动,拆掉原直交轴减速机、液力耦合器、电磁抱闸、异步电动机,原基础平台稍作改动,原联轴器继续使用,永磁电动机通过联轴器跟皮带机的传动滚筒直联布置安装,整体对现场改动不大,2 d即可完成改造。

(3)永磁电动机定子绕组预埋三相双支三线制PT100测温装置(共6支,3用3备),前后轴承预埋双支三线制PT100测温装置(共2支,1用1备),可实现运行过程中绕组及轴承温度的精准监测和上传,便于实现对设备的远程监控。

(4)电气控制拆掉原软启动器,更换为永磁电动机专用无感矢量变频器,用原驱动软启动器的信号直接驱动变频器即可,电气控制回路极为简单。智能控制实现了电动机的缓启缓停,减小电流冲击,实现对永磁同步电动机的精确控制和保护,也可通过其通信接口外接物联网模块,来实现该皮带机永磁同步驱动系统的远程监控,提高企业的智能化管理水平。

改造前后现场设备布置情况对比见图3。

图3 皮带机现场照片

1)运行参数

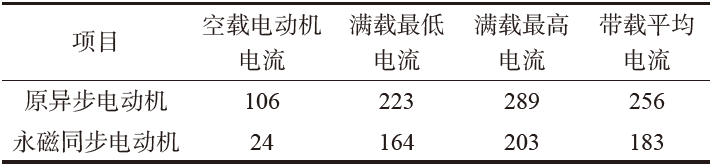

改造后,在相同喂料量的条件下,经过原计量仪表检测,皮带机运行电流由210~260 A降到165~210 A,现场噪音低于80 dB(A),表3为改造前后相同喂料量下,一个台班的电动机运行电流对比。

表3 改造前后电动机运行电流对比 A

2)节电分析

改造前电动机功率200 kW,电压380 V,功率因数0.905,平均运行电流256 A;改造后电动机功率200 kW,电压380 V,功率因数0.980,平均运行电流183 A(以上电流皆为变频器前的输入电流)。根据电动机有用功公式P=UIcosφ,改造后皮带机的节电率为22.4%,节电效果明显,而且同步电动机对电网功率因数的提高也会带来一定的经济效益。

另一方面,永磁驱动系统还有其他优势,如其安全可靠的性能,可以保障皮带机安全无故障运行,低振动、低噪声、低污染可以切实改善现场工作环境。

3)运行维护方面

改造后没有减速机和液力耦合器,缩短了传动链,降低了故障率,使设备的日常巡检维护量大大降低,减少了润滑油的消耗及维修成本。

2、4、6极高速电动机是异步电动机的优势,结构及控制简单,效率及功率因数高,但是当运行转速在几百转,甚至几十转到十几转时,再靠增加异步电动机的极数来降低转速(功率因数很低)或加减速机进行减速(效率低、维护量大),就很不经济高效。此时可以选择低速大扭矩永磁电动机,其体积和质量仅为异步驱动系统的1/2~1/3,可减少新建项目的基建投资,其运行效率(97%)和功率因数(99%)都很高,变频智能控制缓启缓停,额定电流小于同功率的异步电动机,所以供电设备及电缆可降低一个规格进行选型,无须进行电容补偿。低速大扭矩永磁同步驱动系统在水泥生产线上的应用,对行业设备升级换代以及企业效益的提高起到了良好的推动作用。